UV-Laser (355 nm & tiefer)

UV-Laser (355 nm & tiefer)

Was ist ein UV-Laser – einfach erklärt

Ein UV-Laser sendet ultraviolettes Licht, meist bei etwa 355 nm (nahes UV). Es gibt auch tieferes UV wie 266 nm oder 213 nm. Im Vergleich zu Faserlasern (1064 nm) oder CO2-Lasern (10,6 µm) hat UV viel kürzere Wellenlängen. Dadurch werden feinere Laserpunkte möglich und viele Materialien – vor allem Kunststoffe, Glas und Keramik – absorbieren das Licht deutlich besser.[1]

Wichtig: UV-Laser „arbeiten“ oft kälter – die Energie bricht chemische Bindungen (photochemisch), statt alles stark zu erhitzen. Deshalb spricht man bei UV-Bearbeitung häufig von kalter Ablation mit kleiner Wärmeeinflusszone (HAZ).[2]

Wie entsteht UV-Laserlicht?

Am verbreitetsten sind DPSS-UV-Laser (diode-gepumpte Festkörperlaser): Aus einem IR-Festkörperlaser (z. B. Nd:YAG 1064 nm) wird mittels nichtlinearer Kristalle die Wellenlänge umgewandelt (Frequenzvervielfachung):

- 1064 nm → Verdopplung → 532 nm (grün)

- 532 nm → Verdreifachung → 355 nm (UV)

- Weiter möglich: 266 nm (4. Harmonische) oder 213 nm (5. Harmonische)

Alternativ gibt es violette/UV-Diodenlaser (~375–405 nm), die aber nicht die typischen 355-nm-UV-DPSS ersetzen. Für feinste Mikrobearbeitung existieren auch Pikosekunden- und Femtosekunden-UV-Laser mit besonders „kalter“ Wechselwirkung.[1][2]

Warum sind UV-Laser so präzise?

- Kürzere Wellenlänge → kleinerer Spot: Je kürzer die Wellenlänge, desto kleiner der Fokuspunkt bei gleicher Optik. Das ermöglicht Mikrotexte, feine Logos und sehr dünne Linien.[3]

- Photochemische Ablation: Viele Kunststoffe und Glas absorbieren UV sehr gut. Die Oberfläche wird abgetragen oder aufgeraut, ohne großflächig zu schmelzen – saubere Kanten, wenig Aufwurf.

- Geringe Wärme: Die Wärmeeinflusszone ist klein – weniger Verzug, keine Brandränder, keine verfärbten Ränder wie bei längeren Wellenlängen.

UV-Laser vs. CO₂-, Faser- und Diodenlaser

| Eigenschaft | UV-Laser (355 nm) | Faser (1064 nm) | CO₂ (10,6 µm) | Dioden (450–455 nm) |

|---|---|---|---|---|

| Spotgröße / Detail | Sehr klein → Top-Detail | Klein | Größer | Mittel |

| Wärmeeinfluss | Sehr gering (kalt) | Mittel | Hoch | Mittel |

| Materialabsorption | Glas, Kunststoffe, Keramik | Metalle (sehr gut), Kunststoffe teils schwierig | Organik (Holz, Acryl, Leder), Glas schwieriger | Organik/Anstriche, weniger präzise |

| Typische Anwendung | Mikromarkieren, Elektronik, Medizintechnik, Glas | Metallgravur, Anlassfarben, Tiefengravur | Schneiden/Gravur organischer Stoffe, Acryl | Einsteigergravuren, einfache Markierung |

| Durchsatz | Eher langsam (geringe Leistung) | Schnell bis sehr schnell | Schnell (viel Leistung verfügbar) | Langsam bis mittel |

| Kosten | Hoch | Mittel bis hoch | Mittel | Niedrig |

Typische Anwendungen (mit Beispielen)

- Kunststoffmarkierung in hoher Qualität: kontrastreiche, helle/dunkle Beschriftung ohne Ruß/Brand (ABS, PC, PEI, PEEK, PPSU). Seriennummern, Barcodes, UDI auf Medizinprodukten.[2]

- Glas & Quarzglas: feine, matte Markierungen auf Flaschen, Labor-Glas, Smartphone-Glas mit minimalen Mikrorissen (im Vergleich zu CO₂).[3]

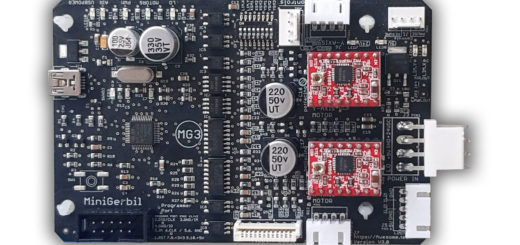

- Elektronik & Leiterplatten (PCB): Markieren von Lötstopplacken, Bauteilen, IC-Gehäusen; Mikrobohrungen in Polymeren und Dünnschichten (z. B. ITO-Ablation).

- Keramik & Silizium: Mikroschrift, Strukturierung, rückstandsarme Gravuren.

- Verpackung & Sicherheit: fälschungssichere, feine Kennzeichnungen, die nicht abreibbar sind.

Vorteile von UV-Lasern

- Sehr feine Details durch kleinen Fokus – ideal für Mikroschrift, QR-Codes mit hoher Dichte.

- „Kalte“ Bearbeitung: kaum Aufschmelzen, saubere Kanten, minimaler Wärmeeinfluss.

- Hoher Kontrast auf vielen Kunststoffen ohne Additive (keine Rußbildung nötig).

- Markiert Glas und transparente Polymere, die bei 1064 nm/10,6 µm schlecht absorbieren.

- Geringe Nacharbeit: weniger Reinigung/Entgraten.

Nachteile / Grenzen

- Weniger Leistung (typ. 3–15 W) → langsamer bei großflächiger Bearbeitung.

- Höhere Anschaffungskosten (Quelle & Optik) und anspruchsvollere Wartung.

- Optik-Alterung (UV-„Solarisation“): Standardgläser vergilben/verlieren Transmission → man braucht hochwertige Quarz-Optiken und UV-taugliche Beschichtungen.[3]

- Metall-Tiefengravur: möglich, aber ineffizient. Für Tiefe ist der Faserlaser deutlich schneller.

- Komplexere Quelle (Harmonik-Kristalle) → empfindlicher gegen Verschmutzung/Fehlausrichtung.

Materialverhalten (Laienfreundlich)

- Kunststoffe: UV wird stark geschluckt → Oberfläche „kreidet“/rauht auf → heller Kontrast ohne Brand. Beispiele: ABS-Gehäuse, Spritzgussteile, medizinische Kunststoffe.

- Glas: UV-Absorption ermöglicht feine, matte Markierung mit wenigen Mikrorissen (sauberer als CO₂, das eher mit Mikrobrüchen arbeitet).

- Keramik/Silizium: gut markierbar/strukturierbar; geringe Wärmerisse.

- Metalle: Oberflächliche Markierung/Schwarzmarkierung teils möglich, aber Tiefengravur ist langsamer als mit 1064 nm.

Galvo-Systeme & Optik bei UV

UV-Laser werden fast immer mit einem Galvoscanner / Galvo-Kopf und einer passenden F-Theta-Linse betrieben. Wichtig:

- UV-taugliche Linsen (Quarz/Fused Silica) und Spiegel – Standard-IR-Optiken sind ungeeignet.

- Schutzfenster (UV-Grade) vor der Linse sauber halten – UV verschmutzt Optiken schnell und kann Beschichtungen schädigen.

- Beam-Expander sinnvoll, um den Spot am Werkstück zu optimieren (klein & scharf) und die Linse zu schonen.

Parameter-Gefühl (Startwerte)

Die optimale Einstellung hängt stark von Quelle, Linse und Material ab. Für erste Tests (355 nm Galvo):

- Kunststoffe (ABS/PC): Frequenz 50–150 kHz, mittlere Leistung, Scan 500–1500 mm/s, Hatch 0,03–0,06 mm → Ziel: Kontrast ohne Ruß.

- Glas: Frequenz 20–100 kHz, geringe Leistung, langsamer Scan 100–500 mm/s, ggf. leicht defokussieren für homogenes Mattieren.

- Keramik/Silizium: 50–200 kHz, mittlere Leistung, 300–1200 mm/s, feiner Hatch 0,02–0,05 mm.

Hinweis: UV-Laser reagieren empfindlich auf Fokus und Sauberkeit der Optik. Regelmäßig prüfen!

Betrieb, Wartung & Lebensdauer

- Sauberkeit: Staub/Schmutz an Linse/Schutzglas führt bei UV schnell zu Beschädigungen (Hotspots). Nur mit Reinst-Isopropanol und Linsenpapier reinigen.

- Kühlung: Viele UV-Quellen sind luftgekühlt, leistungsstärkere wassergekühlt – siehe Kühlung (Wasserkühlung / TEC).

- Optiken tauschen: UV-Optiken altern schneller als IR-Optiken; Einplanen von Ersatz-Schutzfenstern lohnt sich.

- Interlock & Einhausung: UV ist unsichtbar – eine geschlossene, matte Einhausung schützt Personal und Optik.

Sicherheit (sehr wichtig!)

- Unsichtbare Strahlung: 355 nm ist für das Auge unsichtbar – direkte und diffuse Reflexionen sind gefährlich. Immer passende Laserschutzbrille mit hoher optischer Dichte (OD) für 355 nm nutzen und Laserklasse beachten.

- Haut & Augen: UV kann Haut und Hornhaut schädigen. Geschlossene Einhausung mit Sichtfenster für 355 nm zertifiziert verwenden.

- Rauch & Partikel: Auch bei „kalter“ Ablation entstehen Partikel/Gase → Absaugung & Filter sind Pflicht. PVC nicht lasern!

Wann ist ein UV-Laser die richtige Wahl?

- Wenn du Kunststoffe mit hohem Kontrast und ohne Ruß markieren willst.

- Wenn du Glas, Quarz oder Keramik fein mattieren/markieren möchtest.

- Wenn du in der Elektronik sehr kleine, präzise Codes/Logos brauchst.

- Wenn die Wärmeeinflusszone extrem klein sein muss (Formteile, dünne Folien, empfindliche Bauteile).

Nicht ideal, wenn du Metalle tief gravieren oder große Flächen schnell abtragen willst – dafür ist ein Faserlaser meist die bessere Wahl.

Kurz zusammengefasst

UV-Laser (typisch 355 nm) liefern feinste Markierungen mit minimaler Wärme – perfekt für Kunststoffe, Glas, Keramik und Elektronik. Sie sind teurer und langsamer als viele IR-Systeme, überzeugen aber mit Präzision, Kontrast und Materialvielfalt. Mit sauberer Optik, passender Kühlung, guter Absaugung/Filter und korrekter Laserschutzbrille sind sie ein Schlüsselwerkzeug für Mikromarkierungen.